工业物联网时代下PLC联网与实时数据监控系统研发

在智能制造与工业4.0浪潮的推动下,将可编程逻辑控制器(PLC)接入网络,实现对电机电流、温度、流量等关键运行参数的实时监控与采集,已成为提升生产效率、保障设备安全与实现预测性维护的核心技术手段。这一过程依赖于可靠的传输终端与功能强大的计算机软件研发,共同构建了一个高效、智能的数据闭环系统。

一、 PLC联网:数据采集的基石

PLC作为工业自动化控制的核心,其内部存储着设备最实时、最底层的运行状态数据。传统的独立运行模式已无法满足现代工厂对数据整合与分析的需求。通过为PLC添加通信模块(如以太网模块、串口服务器或专用工业网关),或直接选用具备网络功能的PLC型号,可以将其无缝接入工厂局域网乃至互联网。联网后,PLC能够将电机三相电流、绕组温度、轴承温度、介质流量、压力、转速等关键参数,以标准的工业通信协议(如Modbus TCP/IP、OPC UA、Profinet、EtherNet/IP等)持续不断地向外发送。

二、 传输终端:数据流的可靠桥梁

传输终端在此体系中扮演着“通讯员”与“翻译官”的双重角色。它可以是:

- 工业网关/边缘计算终端:不仅负责协议转换(将PLC协议转换为MQTT、HTTP等适用于广域网的协议),还能在数据上传前进行边缘侧的数据预处理、滤波、缓存和初步分析,减轻云端或中心服务器的压力。

- 远程传输单元(RTU):在分布式或野外场景(如泵站、管网监测)中,RTU集成了PLC功能与无线通信功能(4G/5G、LoRa等),直接采集传感器数据并远程传输。

这些终端确保了数据从嘈杂的工业现场到信息世界传输的稳定性、实时性与安全性,尤其是在网络中断时能保证数据不丢失。

三、 计算机软件研发:数据价值挖掘的核心

汇聚而来的海量实时数据,需要通过专业的计算机软件进行呈现、分析与管理。软件研发通常分为以下几个层面:

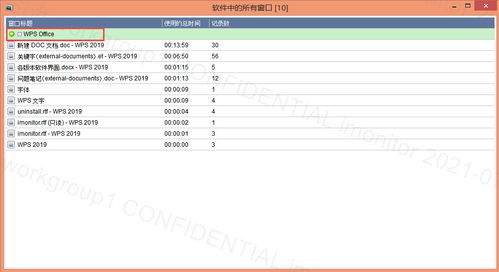

- 数据采集与通信服务:开发后台服务程序,负责与众多传输终端建立连接,稳定、高效地解析并接收来自不同品牌、不同协议PLC的数据,存入实时数据库或时序数据库中。

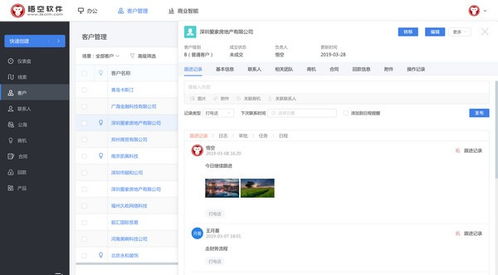

- 实时监控与可视化界面(SCADA/HMI):研发图形化的人机界面。操作人员可以在中央控制室的屏幕上,看到全厂设备的动态流程图,其中电机电流、温度、流量等数据以数字、仪表盘、趋势曲线、颜色预警等形式实时刷新。一旦电流过载、温度超标或流量异常,系统能立即触发声光报警并记录事件。

- 数据存储、分析与报表:软件需具备强大的历史数据存储与查询功能。基于历史数据,可以进行:

- 趋势分析:观察设备长期运行状态,优化工艺参数。

- 能效分析:通过电流与运行时间计算能耗,寻找节能空间。

- 预测性维护:分析电机电流谐波、温度变化趋势,结合算法模型预测轴承磨损或绝缘老化故障,变“事后维修”为“事前维护”。

- 自动生成生产报表、设备运行报告、能耗报表等。

- 云平台与移动端集成:现代系统往往支持将数据同步至私有云或公有云平台,并开发配套的移动App。这使得管理人员能够随时随地通过手机或平板电脑监控工厂状态,接收报警推送,实现管理的移动化与便捷化。

四、 系统集成带来的价值

将PLC联网、传输终端与软件平台整合为一个系统,实现了:

- 透明化管控:打破信息孤岛,工厂运行状态一目了然。

- 提升设备利用率与安全性:实时监控避免了设备过载运行,及时预警防止了重大事故。

- 科学决策支持:基于数据分析的决策,替代了传统的经验判断,提升了生产管理与设备维护的精细化水平。

- 降本增效:减少非计划停机,降低维护成本,优化能源消耗,直接提升企业竞争力。

###

PLC联网实时数据监控系统的构建,是一个融合了工业自动化、物联网通信与计算机软件技术的综合性工程。其成功实施,不仅需要稳定可靠的硬件传输终端作为基础,更离不开功能全面、体验优良的软件平台进行数据价值升华。随着技术的不断演进,这类系统将更深地融入人工智能与大数据分析,为工业智能化提供源源不断的动力。

如若转载,请注明出处:http://www.sxyktr.com/product/55.html

更新时间:2026-02-24 05:34:34